对于流体混合物,不同的组成成分分离可分为均相分离和非均匀相分离。均相分离是指各组分以分子的形式相混合、没有明显的相界面的多组分流体之间的分离;另外,我们还可以经分离过程分为机械分离与传质分离两大类;所谓机械分离时只简单的利用机械方法就可以将两项混合物进行分离,而相之并不发生物质传递过程,如过滤、沉降、离心分离、旋风分离、静电分离等,这类分离过程在工业上有着大量的应用;传质分离是指在相间同时发生质量与能量的传递的分离过程。可以在均相中发生,常见的化工单元操作如蒸发、精镏、吸收、萃取、吸附、浸取、干燥、洁净等都是在非均相中进行,而热扩散、气体扩展、超滤、反渗透、电渗析、夜膜分离等均相分离过程,则是通过某种介质在压力、温度、组成、电渗析或其他梯度所造成的强制力的作用下,依靠气体中不同组分的微观粒子的迁移速度的差别 的分离过程。

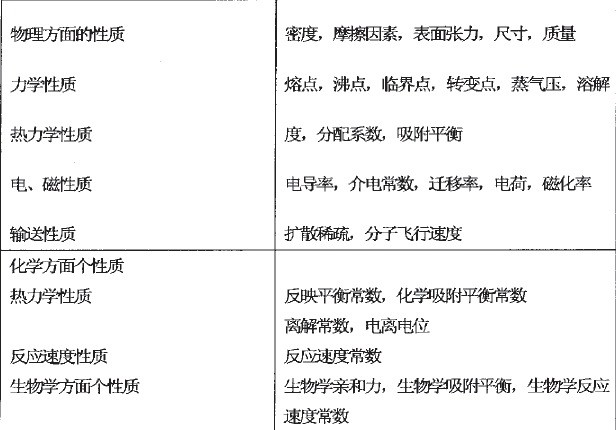

分离过程之所以能顺利进行是由于混合物中带分离的组分的各种物理化学性质之间,至少存在着某一种性质上的差异,可用于分离的常见物性见表2.1所示。

水力旋流器分离技术是利用密度差进行多相分离的非均相机械分离过程,因此适用于水力旋流器分离的具有一定密度差得多项液体混合物,密度差越大,分离过程就越容易进行,反之越难。利用旋流器分离的液体混合物可是液液混合,液固混合,液气混合,以及其他的三项或多项液料,但其中必有一项为液体。

另外,必须注意的是,从热力学角度来说,分离过程是使物质达到更为有序化的过程,因此不是一种熵增过程,因此,分离过程必然要消耗外界的能量,因此分离过程的能耗与分离能力的大小是衡量一种分离过程的有效性的两种主要性能。

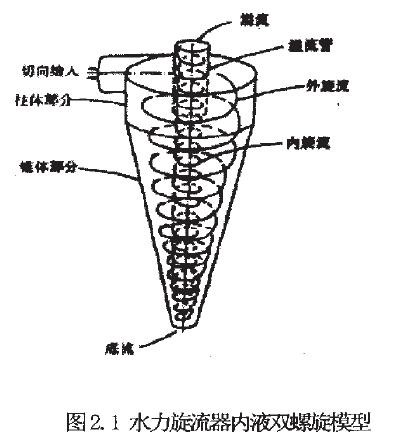

水力旋流器是一种利用流体压力产生旋转的装置。这一定义也许不够全面,但却提示了水力旋流器工作原理的本质特征。水力旋流器的基本结构见图2-1,由圆柱体、锥体、溢流口、底流口与进料口组成。溢流口在圆柱体的上端与顶盖连接,进料口在圆柱体上部沿侧面切向进入圆柱腔内。混合物沿切向进入旋流器时,在圆柱腔内产生调整旋流畅。混合物中密度大的组分在旋转江郎才尽的作用下同时沿轴向向下运动,在到达锥体段沿器壁向下运动,并由底流口排出,这样就形成了外旋流流场;密度小的组分向中心轴向方向运动,并在轴线方向形成一向上运动的内旋流,然后由溢流口排出,这样就形成了两项分离的目的。

图2.1

与螺旋分级机相比,水力旋流器的优点如下:

(1)结构紧凑,体积小:这是由于离心力场远大于重力场(约1000 的数量级),所以在料液处理量相同的情况下,物料在水力旋流器中所需要的时间停留(典型的停留时间为2s左右)远小于在重力分离设备中进行分离时所需要的分离时间(物料的平均停留时间正比于体积设备),另外,由于離力基本上 重力场的影响,因此水力旋流器可根据空间需要卧式安装。

(2)质量轻:由于待分离物料在水力旋流器中所需要的停留时间很短,所以水力旋流器分离系统中轮种的液料量及其相应的设备质量大大的减轻。与传统的分离设备(如浮选机系统)相比,采用水力旋流器系统后油-水分离系统的质量降低到采用重力分离系统质量的五分之一或六分之一。

(3)易于安装、设计:静态水力旋流器可以模块化单元的方式进行设计、组装,当料液处理量增加或减少时,可以随时增减旋流器的个数,而且由于水力旋流器的体积小、质量轻,在安装现场可以很方便的吊装,基本可以人力搬动,组装,这样既可以 限度的降低初始投资设备,又可以随时调节设备单元以满足生产量变化的需要。如果采用重力分离设备,由必须按可能出现的 料液处理量进行设计。

(4)需要的系统配件少:静态水力旋流器中没有运动部件, 两项分离所需要的能量只是进口处的压力,除了进料泵外,整个分离系统不许配备其他机械及其相关的连接配件。

(5)维修费用低:由于没有运动部件基本上不需要维护,虽然料液中固体颗粒的存在可能磨损旋流器的衬里,但是工业生产的使用经验证明,旋流器的使用寿命一般都在五年以上。

(6)易于调节与控制:由于旋流器中无运动部件,只要安装的旋流器能满足欧元处理量的要求,就不需要其他的控制与调节装置。

(7)对基础的运动不敏感。

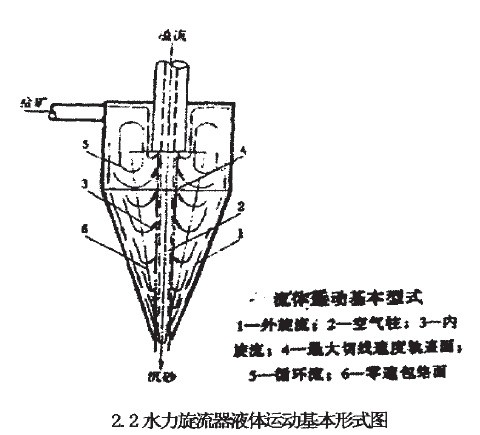

液体在水力旋流器其中同时产生两种基本的同向旋转液流-顺螺旋线向下流动的外旋流和沿螺旋线向 向溢流管的内旋流,此即水力旋流器内液体流动的双螺旋模型,见图2-2所示。外旋流一接近锥顶就分为两部分;一部分不变更流动方向,继续向下, 经底流口排出;另一部分变更流动方向,转而向 动,进入了内旋流。在外旋流和内旋流之间于溢流管端以下产生循环流也称闭换涡流,此循环流中的液体在要旋流器轴线旋转的同时,从外侧向底流口方向运动,而从内侧向上盖方向运动,见图2-2所示。当向轻水介质的水力旋流器透明玻璃模型进料中加入一定量的染料时,可以明显看出循环流。开始整个旋流器内液体全被着急,稍候染料被新进入的水所冲洗,仅在旋流和外旋流之间的圆环处仍存在着色液体,但区域的形状和逐渐改变,这个圆环区域就是循环流所构成的。除这些液体流以外,还存在所谓短路流,它有部分进料形成,现是环绕盖死皮赖脸面向内侧流动,然后沿溢流管壁向下流动, 进入溢流中。在水力旋流器的轴线附近,由于静压头很低而离心力又很大,以致液体涡核无法存在,于是空气顺势沿底流口进入并在轴心处形成一个上升的旋风气流柱,成为空气柱。

归纳起来,一般认为水力旋流器内液体流动存在四种形式,即内旋流、外旋流、短路流、和循环流。此外空气柱和零轴速包络面液是两个重要的附带特征。图2-2显示了水力旋流器内液体流动的二维迹线图。

在柱坐标系中,旋流器内流体流动的速度可分为三个方向上的速度分量;切向速度、轴向速度、和径向速度。对旋流器内速度分页的充分了解对于离散相粒子的运动轨迹、并以此来从理论上来预测分离效率是非常重要的。

(1)切向速度分布

水力旋流器内的三维液体流动中,切身速度具有最重要的地位,不仅是因为切向速度在数值上要石破天惊其余两个速度,更重要的是切向速度产生的离心力是旋流器内两相或多项分离的基本前提。

1952年,kelsall利用频闪观测器研究了水力旋流器的切身速度,得到结论:切向速度从旋流器周边向中心不断增大,到空气柱边缘又重新降低,在回转半径约等于溢流管半径处切向速度达到 会。切向速度在溢流管末端以下各水平面上保持恒定。切向速度不是呈自由涡运动,而是呈所谓的准自由涡运动。

(2)轴向速度

研究轴向速度的意义包括两个方面:一是按照传统的研究思路,找出零轴向速度包络面。根据零轴向速度包络面可以确定那些液体是从溢流口排出或从底流口排出旋流器;另一方面就是通过轴向速度和径向速度;来研究液体质点或分散相颗粒进入旋流器以后的运动轨迹,并根据这种运动轨迹的变化规律来预测旋流器的分离效率。研究流厂以及分离效率的影响因素、对内流场进行模型化处理。

kelsall通过测定水力旋流器的切身速度和轨迹化解而得到了个点的轴向速度,其中液体的轴向速度在溢流管末端以下各水平面上,由器壁向空气柱方向,轴向速度首先从向下方向,随半径的减小而逐渐变小,再转变为向上方向的速度,在旋流器的中部通过零点;在溢流管底端以上的各水平面靠近溢流管壁附近,轴向速度下降,见图2.3所示。通过液体轴向速度为零的各点,可以描绘出一个圆锥形的表面,即零轴速度包络面。该面内部液体向上运动,形成内旋流,而在其外部的液体则向下往底渡口方向运动,形成外旋流。

(3) 径向速度分布

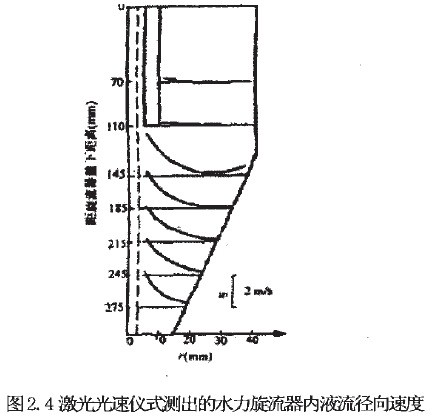

在水力旋流器内液体的三维运动中,相对而言,径向流动的研究不够充分。径向速度在水力旋流器的三维速度中最难进行试验测定的。由于个研究者采用的前提假设和实验条件不一样。曾使径向速度的研究结果出现分歧,但现在对径向速度的分页规律已经有了统一的结论。

kelsall由切向速度,轴筒速度和液体的连续性方程而换算得到了一个点的径向速度,结果认为液体相径向速度在旋流器壁处 ,赵向空气柱,并在某一点降到零,整个半径方向上速度方向不变,其数值分别比轴向速度和切下速度小一到两个数量级。他的这一结论被后来许多研究者用激光洞法实测的数据否定,但在此前却被当作权威性结论引用了几十年。

后来徐济润等、孙起财等、曾先后分别用激光多普勒测速仪对水力旋流器内液体径向速度作了实测研究,并作了理论上的分析,认为kelsall关于径向速度的结论对常规结构是不适用的,常规结构旋流器的径向速度分布应是;随着径向位置从器壁趋向轴心;内旋流取得径向变化幅度比外旋流区的变化幅度大。如上图2-4液相径向速度与回转位置半径的关系可用如下公式表达。

(4)旋流器内的短路流与循环流

流体沿任意固体壁面流动时都存在流动边界层,流动边界层的流体速度很低,对液体流动边界层在壁面处的流速为零,沿壁面法线处流速逐渐增加至液体主体流速,一般取流速为主体流速的99%时的位置位边界层的边界。在水力旋流器中,液体的边界层主要是指旋流器顶盖处于旋流器的边界层。

在固液旋流器进口处,从旋流器边缘沿切线进入的流体进入旋流器后,大部分形成主体流动,流体携带的固体颗粒则大部分在主体流动中得了分离;但由于固体边界的存在,一部分液体形成边界层,这部分液体所包含的颗粒则不能 分离而直接进入溢流或底流。短路流包括绕过溢流管外壁即下端而进入 的这部分流体以及沿旋流顺的器壁向下进入底流的流体,其中对于固液分离来说短路进入 的这部分流体重所夹带的固体颗粒,正常情况下本来应该分离掉,而从底渡口流处的那部分比较大的固体颗粒,因为短路流布没有被分离掉;沿旋流器底器壁的向下从底流溢流口短路流夹带的固体颗粒一般都是比较细小气鬼比较验分离的颗粒,而且所占的比例很小。因此从溢流口短路的液体对旋流器分离性能产生的影响比较大,而沿旋流器壁进入底流的那部分短路流对旋流器的分离性能的影响可以忽略不计。

通过在溢流管根0部安置环状的截留管测出短路流量约占总流量的15%,而循环流约占总流量的20%-30%,而且循环流内夹带的大部分是中等粒度的颗粒。后来,kelsall和pulling用失踪剂法也证明了短路流和循环流的存在。20世纪80年代以后,bloor和ingham对水力旋流器液流运动进行了一系列理论分析工作,其中也包括短路流的问题。首先他们根据边界层的理论,曾得出典型的短路流流量占总%的结论;之后他们由盖顶边界层的厚度及边界层内的流量提出了计算边界层厚度以及边界层的流量的数学模型。徐济润等根据这种,对普通旋流器,短路流占总流量的25.1%,加厚溢流管壁后,短路流的比例降到了14.5%关于循环流,目前沿无定量模型进行描述。

值得指出的是目前针对短路流和循环流的讨论是针对固液旋流器的。对于液液旋流器,顶盖处的短路流不会影响分级效率,因此目前沿未见到专门讨论液液旋流器的操作性能的影响也处于相对次要的地位,因此也很少有这方面的报道。